激光划线包括冲孔划线和激光划线两种,所谓冲孔划线是指仅实施冲孔指令的功能,通过改变冲孔输出或时间,调整孔的深度。作为用途,可以使用在下一道工序的钻孔开孔用作冲孔标记等。指令方法是用快进指令使之移动到需打冲孔记号的位置,命令G135指令。打孔结束后,命令G101切割、划线结束编码。所谓激光划线是指通过熔化钢板表面程度的激光输出,往钢板表面进行划线标记的功能。其特征为,由于使用被聚光了的激光,所以能在钢板表面上用鲜明的线进行标记。同时,还能用划线路径指令生成文字等。

G150(氧气激光划线)是使用氧气作为辅助气体进行激光划线,作为用途适用于黑皮低碳钢材和涂料钢板,由于用氧气划线,所以标记线氧化,变成带黑色的标记线;G130(氮气激光划线)是使用氮气作为辅助气体进行激光划线,作为用途适用于不锈钢材料,由于用氮气划线,所以标记线氮化,与氧气激光划线相比,变成带白色的标记线;G140(空气激光划线)是使用空气作为辅助气体进行激光划线,因为使用空气作为辅助气体,其特征是为了能控制辅助气体的成本,其标记线的状态介于氧气划线和氮气划线的中间状态。

指令方法是用快进指令使之移动到需开始激光划线的位置,命令G130、G140、G150指令后,命令划线路径指令。激光划线结束后,命令G101切割、划线结束编码。

2. 激光切割方法种类和切割圆孔

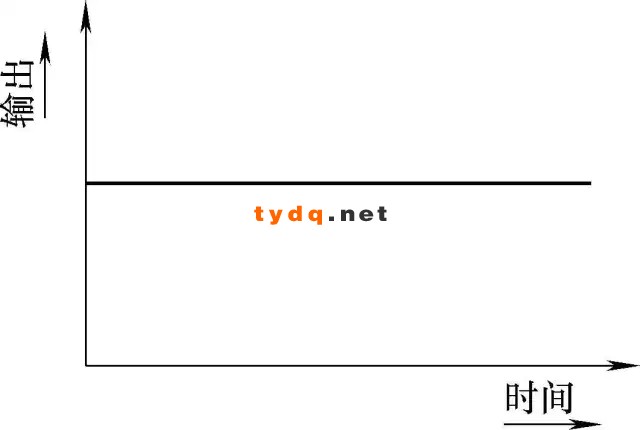

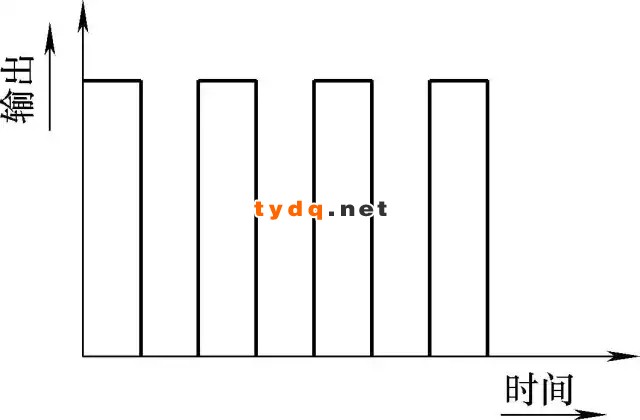

从激光光束的输出形态来分可以将切割方法分为连续切割法和脉冲切割法。连续切割法是使振荡输出连续地发生从而进行切割的方法。下图是连续切割低碳钢的场合,是切割速度最快的方法。脉冲输出法是使振荡输出间断地发生,从而实现切割的方法。其通过将投入材料的热量降到最低限,能够进行切割质量和尺寸精度较高的切割。但是实际的激光光束输出热量与脉冲输出百分比成反比,切割速度较连续切割下降。进行脉冲切割法的场合,要设定脉冲频率和脉冲输出百分比。

激光切割机切割圆孔的过程中,首先应在钢板上穿一个小孔,然后从小孔处开始切割,一般的激光切割机有两种穿孔的基本方法。一是爆破穿孔,即材料经连续激光的照射后在中心形成一个凹坑,然后由与激光束同轴的氧流很快将熔融材料去除形成一个孔。一般孔的大小与板厚有关,爆破穿孔平均直径为板厚的一半,因此对较厚的板爆破穿孔孔径较大,且不圆,不宜在加工精度要求较高的零件上使用,只能用于废料上。此外由于穿孔所用的氧气压力与切割时相同,飞溅较大。另一种为脉冲穿孔,即采用高峰值功率的脉冲激光使少量材料熔化或汽化,常用空气或氮气作为辅助气体,以减少因放热氧化使孔扩展,气体压力较切割时的氧气压力小。每个脉冲激光只产生小的微粒喷射,逐步深入,因此厚板穿孔时间需要几秒钟,一旦穿孔完成,立即将辅助气体换成氧气进行切割。这样穿孔直径较小,其穿孔质量优于爆破穿孔。为此所使用的激光器不但应具有较高的输出功率;更重要的是光束的时间和空间特性,因此一般横流CO2激光器不能适应激光切割的要求。此外脉冲穿孔还须要有较可靠的气路控制系统,以实现气体种类、气体压力的切换及穿孔时间的控制。我们试验设备田中激光LMXR-TF2000采用的是脉冲穿孔,然后进行切割圆孔。

3. 激光切割圆孔试验

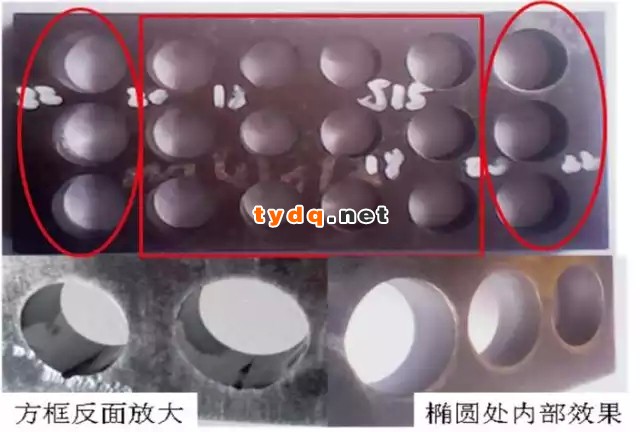

根据生产中的实践经验,把圆孔的直径范围控制在平时切割时的临界状态范围内,进行多次试验。板厚5mm的钢板上设计切割f3mm、f3.3mm、f3.6mm的圆孔;板厚为8mm的钢板上设计切割f5mm、f5.5mm、f6mm的圆孔;板厚为10mm的钢板上设计切割f10mm、f12mm、f14mm的圆孔;板厚为12mm的钢板上设计切割f14mm、f16mm、f18mm的圆孔;板厚为15mm的钢板上设计切割f18mm、f20mm、f22mm的圆孔。

试验主要根据生产的实践经验进行设计不同板厚上面切割圆孔的直径大小,设计圆孔直径的尺寸控制在实际生产当中临界值的范围之内。通过对切割工件圆孔的表面挂渣、缺材、表面粗糙度、圆孔圆度等判定圆孔的切割质量,确定不同板厚的钢板上面切割圆孔达到要求的直径最小值。

首先,根据设计思路进行激光切割机程序的设计,在每一个试验件上对每种尺寸的圆孔设计6个,便于得到多次的统计结果。

经过激光切割试验切割出的工件由于孔的表面有轻微的挂渣,所以试件先用布砂轮清除表面的挂渣,然后进行目测和测量,如图所示,经目测可以分别得到下面的结果:

板厚为5mm的圆孔直径为3mm时,圆孔有轻微的缺材并且圆孔存在轻微的不圆;圆孔直径为3.3mm和3.6mm时,孔的切割效果较好,切割圆孔的表面质量满足要求。

板厚为8mm的圆孔直径为5mm时,背面缺材比较明显;圆孔直径为5.5mm和6mm时,孔的切割效果较好,切割圆孔的表面质量满足要求。

板厚为10mm的圆孔直径为10mm时,背面缺材比较明显;圆孔直径为12mm和14mm时,孔的切割效果较好,切割圆孔的表面质量满足要求。

板厚为12mm的圆孔直径为14mm时,背面缺材比较明显;圆孔直径为16mm和18mm时,孔的切割效果较好,切割圆孔的表面质量满足要求。

板厚为15mm的圆孔直径为18mm和20mm时,圆孔的背面缺材比较明显,表面需要通过修磨达到表面粗糙度要求,当圆孔直径为22mm时,圆孔切割效果较好,不需修磨即可达到工件表面的粗糙度要求。

然后,我们用游标卡尺(见图8)对板厚5mm的试验件上面的直径为3.3mm的圆孔、板厚8mm的试验件上面的直径为5.5mm的圆孔、板厚为10mm的试验件上面的直径为12mm的圆孔、板厚为12mm的试验件上面的直径为16mm的圆孔以及板厚为15mm的试验件上面的直径为22mm的圆孔分别均匀的在圆周上面选取三处进行直径的数据测量,试验结果,板厚为5mm的钢板切割圆孔满足质量要求的最小直径为3.3mm;板厚为8mm的钢板切割圆孔满足质量要求的最小直径为5.5mm;板厚为10mm的钢板切割圆孔满足质量要求的最小直径为12mm;板厚为12mm的钢板切割圆孔满足质量要求的最小直径为16mm;板厚为15mm的钢板切割圆孔满足质量要求的最小直径为22mm。

四、激光划线和切割圆孔在生产中的应用

某轮胎制造设备上面的一个工件,板厚为5mm,据统计工件上面孔共有298个,其中80%为M5、M6和M8的螺纹孔。和该工件类似的工件共有10种,板厚多集中在5mm、8mm、10mm,螺纹孔多集中在M5~M12不等,光孔也大小不一,根据工件的形状按照常规的工艺路线需要:下料(激光)→校平(校平机)→钻孔(钻床)→成形(折弯机)→入库,由于该工件较大,在钻床上钻孔需要多次移动和定位,操作及其复杂,过程费力费时,并且容易漏钻孔。我们根据激光划线的功能和切割圆孔试验得到的数据进行了对工艺路线的改进,进行激光划线和打点,一些在激光能力范围内的螺纹孔的底孔直接切出底孔、光孔直接切割出,在钻孔工序省去定位孔的时间,也省去了钻模板的制作费用,不仅提高了生产效率而且降低了制造费用,提高了产品的精度。

在工件生产之前,我们进行了激光划线打点试验,试验效果良好。

根据激光切割圆孔板厚对应的最小直径并结合附表部分螺纹直径对照表确定板厚为5mm的工件上面直径≥3.3mm的光孔全部通过激光下料,尺寸≥M5的螺纹孔全部由激光切割出底孔,后续的钻床只进行攻丝即可,直径尺寸小于3.3mm的光孔在下料时由激光预先打点做好位置标记;板厚为8mm的工件上面直径≥5.5mm的光孔全部通过激光下料切割出来,尺寸≥M7的螺纹孔全部由激光切割出底孔,后续的钻床只进行攻螺纹即可,直径尺寸小于5.5mm的光孔在下料时由激光预先打点做好位置标记;板厚为10mm的工件上面直径大于12mm的光孔全部通过激光下料,尺寸大于M14的螺纹孔全部由激光切割出底孔,后续的钻床只进行攻螺纹即可,直径小于12mm的光孔在下料时由激光预先打点做好位置标记。螺纹孔的底孔的具体尺寸由附表查出。

根据这种方法,我们不仅解决了工件定位困难的问题,避免了漏钻孔的潜在质量问题,而且提高了孔的位置精度,大大提高了生产效率。图10为我们成功配套某轮胎制造设备的产品。

5. 结语

根据实际生产中的临界数据对激光切割圆孔进行切割试验,根据观察圆孔的表面质量得到不同板厚对应的质量较好的圆孔并进行孔径尺寸的进一步测量,得到不同板厚对应切割圆孔的最小直径数据在生产中实际应用。

更多产品信息请关注铁艺大全网:www.tydq.net,转载请注明出处。