1.工件特点

我单位以生产电子微波模块的外壳为主,在生产中经常遇到一些大小不一、批量很小的薄板零件(见图1)的加工,这些零件由于是军工配套产品,因此尺寸精度及形位公差要求较高。该种零件材料为铝合金或黄铜,虽然形状简单,但板料较薄,一般厚度为0.5~4mm;面积较大,经常会有尺寸超过200mm×200mm的盖板,不易加工。

加工这类零件时,一般采用平口钳、垫铁和挤铁组合装夹方法,在立式加工中心、数控铣床等设备上铣削加工成形。由于零件材料具有抗拉强度低、塑性高的特性,加之零件厚度薄,外型尺寸大,因此装夹很容易产生变形。夹持力大时,中间隆起,加工出的零件中心薄、两边厚,厚度及平行度超差;而当夹持力小时,铣削力大于夹持力,经常使加工中的零件产生位移,造成零件报废,给加工带来很大的困难。真空吸附夹紧方法虽然可以保证装夹精度,但专业夹具投入较大,并且在数控加工中要使用切削液,会对真空装置造成损坏,所以真空吸附装夹方法在小批量多品种的数控加工中不是很适用。针对生产加工中出现的这个瓶颈问题,在原有装夹方法的基础上,使用一种灵活的强磁铁辅助装夹方法,解决了上述问题,保证了零件的加工精度。

2.装夹方法分析

(1)采用平口钳、挤铁装夹薄板零件。薄板加工一般是采用平口钳、垫铁和挤铁组合装夹方法,虽然理论上夹紧力可以很大,但是由于薄板受力后容易变形,并且加工过程中铣刀切削时会产生向上的拉力,这个拉力立刻就会使薄板变形,造成薄板零件中心向上拱起,加工出的零件中间薄、两边厚;严重时薄板变形失稳,会使夹紧失效,零件受切削力时会移动,造成零件报废。以200mm×200mm×2mm的铝合金薄板为例进行试验,夹紧后在薄板中间施加1N的拉力,薄板就会变形,向上拱起0.1mm,加工后就会产生0.1mm以上的偏差,对于要求0.1mm公差的盖板零件,就会超差报废。在薄板中间施加18N的拉力,薄板就会变形至装夹失稳,中间明显拱起,夹紧力迅速下降,无法加工。

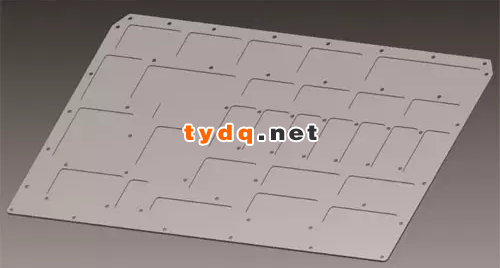

(2)采用强磁铁辅助夹紧方法。选用磁力超强的钕铁硼强磁铁用于辅助装夹薄板零件。钕铁硼磁铁是磁力最强的永磁铁,能吸起相当于自身质量640倍的重物,可以实现小体积大磁力的装夹要求。生产中,在平口钳、挤铁装夹系统中的薄板的中间位置(见图2)放置一块或几块φ15mm×10mm强磁铁磁块。以厚度为2mm的铝合金盖板零件的加工为例,磁铁透过盖板,与底下的垫铁吸附,每块磁铁的吸附力可达1.8kg,足以克服装夹变形和刀具切削产生的拉力,将薄板工件紧紧地压在垫铁上,不产生拱起。经试验,一块φ15mm×10mm的磁铁透过不同厚度薄板产生的磁力如表1所示。

3.不同装夹方法的加工效果对比

采用磁铁辅助装夹的加工方法和采用普通加工方法加工工件的零件精度对比如表2所示,可以看出,使用磁铁辅助装夹的加工方法后,零件的加工精度得到明显提高。

以放大器盖板为例,图样要求的厚度公差一般为0.1mm ,由表2可知,采用普通加工方法不能保证零件的加工精度要求或者根本无法加工;采用磁铁辅助装夹的加工方法后,零件精度完全可以满足图样精度要求,同时也为工人的操作提供了方便。

4.生产中的注意事项

采用磁铁辅助装夹的加工方法,在生产中应该注意以下几项:

(1)使用挤铁装夹时,需要先加工薄板的四周,以保证挤铁装夹精度。

(2)垫铁、平口钳的精度直接影响工件的加工精度,一般对于要求加工精度为0.05mm的工件,需要把平口钳、垫铁的平面度调整到0.02mm以内。

(3)强磁铁的分布可以灵活布置,根据零件的大小和加工位置放置磁铁,可以放置多个大小不同的磁铁,确保薄板贴紧垫铁。必要时可以采用先加工一部分,然后暂停,调整磁铁位置,再加工另一部分的方法完成加工。

(4)对于直径很细或悬出很长的铣刀,要注意磁铁对刀具的影响,使磁铁放置得离刀具的加工路径远一些。

(5)根据薄板加工的铣削深度,分析刀具加工时带起力的大小,必要时采用换小直径立铣刀、小螺旋角铣刀,分层铣削及减少切宽等方法,减小切削带起力。

5.结语

磁铁辅助装夹方法具有一定的通用性,不仅适用于薄铝板的数控铣削加工,也适用于塑料、橡胶、聚四氟乙烯等非导磁材料薄板零件的数控铣削加工,同时可用于磨床磨削不导磁薄板零件(如不锈钢等)。该方法简单方便、可操作性强,可为此类零件的生产提供借鉴。

更多产品信息请关注铁艺大全网:www.tydq.net,转载请注明出处。