1. 故障现象

我公司某型号数控车床,使用5年时间,一次在检查中发现,在切削液装置周边的地上都有少许润滑油。经进一步检验,液压油箱油位降低,液压油从主轴前段和后端流出,液压油进入切削液后使切削液很快变质发臭,液压系统压力也受到影响,液压油流到地上不仅造成液压油的浪费,也影响了车间的5S,同时液压系统的压力得不到保证,故而产品加工质量也得不到保证。

2. 原因分析

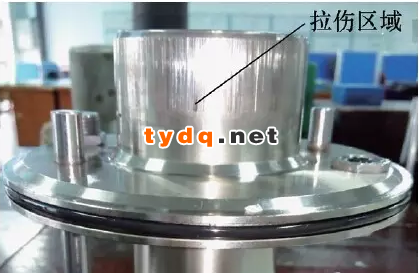

对液压缸进行了拆装,发现在长盘液压缸拉杆与液压缸联接处有很多细小切屑,长盘夹紧与松开时,活塞杆往复运动。细小切屑进入液压缸密封面,导致橡胶密封面拉伤。

密封圈面破损后导致液压油流出。设备在生产过程中切屑是不应该进入活塞杆密封圈位置的。经分析是在更换长盘时,清洁长盘与主轴安装面时,用压缩空气清洁安装面,导致切屑随气流进入活塞杆处。

3. 维修方案

(1)更换橡胶密封圈,活塞杆拉伤处会继续漏油,采用活塞杆拉伤处镀铬处理。但电镀时间长, 处理不好, 电镀层容易脱层。

(2)更换液压缸。但购买周期长,而且价格高,不经济。

(3)修复活塞杆,去掉活塞杆拉伤痕迹,活塞杆尺寸减小,受密封橡胶圈规格限制,没有合适橡胶密封圈,必须制定橡胶密封圈模具。但制造橡胶密封圈模具代价高。

(4)利用橡胶密封圈模具的物理性质补偿修复活塞杆尺寸的变化。

综合以上4种方法最后确定采用方法4进行操作。

4. 实施步骤与效果

在高精度万能外圆磨床进行修复,去除拉伤即可,修磨量尽可能小。

修磨精度要求: 圆度≤ 0 . 0 2 m m , 表面粗糙度值Ra=0.8mm。磨好后测量尺寸的变化。

本次活塞杆磨去直径0.2mm,达到以上要求,取厚度0.1mm的铝箔,宽度比橡胶密封圈安装槽宽度窄0.1mm,长度为槽底周长,交接处呈30°斜面,如图2所示。前后头对接接成环形,要求缝隙间隙小于0.1mm,如图3所示。去毛刺,将铝箔均匀涂一层耐油胶水,放入橡胶密封圈安装槽底部后,利用橡胶圈弹性对垫片施压,使铝制垫片紧贴槽底部,待24h后胶水达到预定强度,即可进行装配。试用至今已有半年,目前试用效果很好。

维修特点: 操作简单、迅速,费用低,质量可靠。

更多产品信息请关注铁艺大全网:www.tydq.net,转载请注明出处。