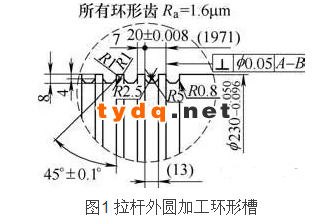

目前二板式注塑机由于其运动及动力特性合理、调模方便、合模刚性和精度好、结构紧凑简洁及占地较少等优点,越来越成为市场的主流。二板机的调模动作由抱合结构来完成,抱合螺母取代调模螺母。其中拉杆是整个注塑机的关键件,将三板式注塑机调模螺纹改进为抱合环形槽,而环形槽的加工在整个拉杆生产工艺中相对关键。

拉杆环形槽加工普遍都采用数控车床单刀切削,这样的加工工艺存在排屑差、效率低等诸多问题,在当前工业领域高速发展情况下,高效率、高质量和低劳动力的生产方法已是必然方向,基于这个趋势,本文将普通数控车床整体重新设计,改装为新型旋风切削复合机床并设计专用刀具,通过在拉杆环形槽加工中的应用,将问题有效地解决。

1. 环形槽加工问题现状

拉杆需要在柱体外圆面上加工等距排列的环形槽。

单刀切削即将工件装夹至普通数控车床,采用普通槽刀在数控车床上进行数控插补进给切削。在实际生产过程中,径向粗车时导致无法断屑,一次进给,整个过程形成连续不断的长条铁屑。为防止铁屑缠绕工件、缠绕损坏刀具以及乱甩伤人, 需配辅助人员持长铁钩进行拉丝,为安全生产埋下了隐患;刀杆压刀片长时间在槽刀排屑槽产生的连续铁屑作用下,厚度变薄强度下降,导致刀杆寿命大幅度降低;槽刀产生的铁屑遮盖于槽刀上方,造成冷却液无法充分进入到切削点,切削温度高导致刀具磨损加快,同时使加工精度降低,已加工表面产生残余应力。

2. 整体设备改装设计要点

对环形槽加工问题现状进行分析,设计新的加工方式替换原来的单刀切削。通过资料比对,选择旋风铣铣削环形槽有下列优点:

高速切削加工时, 形成安全性好的C形短切屑,带走大量的切削热量,保证刀具寿命,减少传给工件的热量有助于降低零件热变形。随着切削速度提高,切削加工时间和切削力减少,有利于对刚性差零件的切槽加工,同时降低加工成本。从数控加工工艺上看,外旋风铣削数控编程简单,并且切削的精度也相对较高。解决了多刀切削和高速切削的问题后,结合径向重载切削和一次装夹复合切削是需要攻克的难点。

由于精车外圆需要,原有车床刀架必须保留。国内没有标准的径向重载切削专用旋风切削复合设备设备,但国外进口成套设备价格昂贵,后期使用、维护费用高。基于以上分析,最终方案采用现有普通数控车床改装成新型旋风切削复合机床。

3. 新型旋风切削复合机床结构特点

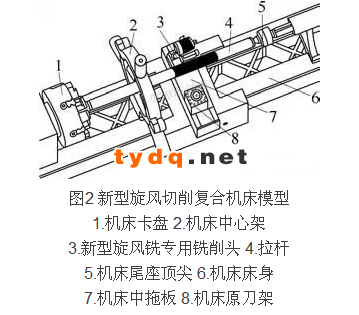

设计新型旋风铣专用铣削头以及刀盘刀具,并与原有设备CKW61125配套改装使用来解决当前环形槽加工问题。

(1)确定机床整体的加工原理。下图为新型旋风切削复合机床。工作过程为刀盘转动带动合金涂层成型刀片,采用高速切削;车床主轴带动工件慢速旋转作为进给运动;旋风铣削头安装在车床拖板上,并在车床中拖板带动下进行径向运动作为径向进给运动。

(2)专用铣削头结构。根据加工拉杆环形槽的实际情况,进刀方向基本为机床的X轴,主要依靠径向切削,所以专用铣削头的主轴所承受的径向切削力远远大于轴向力,因此,对主轴径向刚性载荷要求相对较高,合理设计拉杆环形槽专用旋风铣主轴支承相关零件的结构形式,对实现精密铣削加工起着关键的作用。

优化设计的专用铣削头主轴结构。优化后主轴前端采用圆锥孔双列圆柱滚子轴承3182114C,后端采用圆锥滚子轴承30309一对组合支承。其中圆锥滚子轴承组合主要用于承受以径向载荷为主的径向与轴向联合载荷,使主轴轴向定位,并调整轴向间隙,那么限制轴在壳体的轴向位移,大大地提高了主轴结构整体径向载荷。与角接触球轴承相比,承载能力更大,进一步保证了主轴结构的刚性。所以经过优化设计的主轴结构配置更加紧凑,在加工拉杆环形槽时具有更好的刚性和精度,可满足于切削环形槽铣削加工的要求。

而主轴动力由电动机输出,传统动力传递都采用摩擦型带传动的V形带,由于切削时受交变载荷作用,皮带会伸长及缩短而使刀盘产生周向振动,导致加工过程中工件和刀具的损坏并降低工件表面精度。新设计的同步带应用形式是靠带与带轮上的齿相互啮合传动的,传动更为平稳,加工后环形槽的表面粗糙度值较低。

(3)刀盘及刀具。本文设计的旋风铣削刀具是根据拉杆环形槽专门针对性仿形设计的,利用NX系统进行刀具的精确三维实体造型,并对旋风铣削刀具进行性能分析。考虑到每把铣削刀片都是断续切削,接触工件瞬间有冲击力,如果整把刀片仿形成整个槽体形状,造成接触面过大,过大的载荷以分布力的形式加在相应的切削刃上,产生大量切削热致使刀具磨损加快及刀盘振动。

如何减少切削载荷,是设计刀具工作中关键的环节。首先从减少接触面入手,将整把刀片从纵向一分为二,刀片1和刀片2在刀盘两侧圆周上分别交错排布,使每把刀片所承受的载荷减少,有效地提高了整组刀具的使用寿命,并大大提高了进给速度,使高速切削更加可靠合理。根据以上设计要求,选择《旋风铣削刀具的设计与有限元结构分析》文献推荐的参数选取刀片的前角为0°、顶刃后角为8°、侧刃后角为4°和刀片厚度为4mm,刀具材料为金属碳化物硬质合金WC,弹性模量为7.06e11Pa,抗弯强度为1.7GPa。表面附有硬质涂层材料。

设计刀盘结构排布更多数量的刀片以降低切削载荷,同时刀片下部的支承部分又要保证足够的强度,那么两者兼顾分析,最终设计为均匀排布18把刀片,刀盘外径200mm,依托导向加平键与主轴相联接,设计转速0~2 000r/min,依靠交流电动机变频调速来实现无级变速,转速数值显示于控制面板,采用触摸荧光屏人机对话,操控精确且简便。

4. 生产应用前景

本次根据拉杆环形槽所设计出的新型旋风切削复合机床,在CKW61125中拖板上加装旋风铣专用铣削头,在车床原有结构不改动的前提下,做到退可铣、进可车的复合加工,铣削和车削共用同一块拖板及同一个系统,将铣刀位作为T1,原刀架上的车刀位作为T2/T3/T4,操作简便,在工件一次装夹的情况下,外圆(包括其他车削尺寸)和环形槽可同时保持精度。主轴结构承载更多径向载荷,切削系统足够的刚性使工件精度可靠。

同步带轮组传动有效化解了断续切削中常有的周向振动问题。合理的刀具结构,不仅避免了加工振刀,而且减少了切削热量,增加了刀具的使用寿命,提高了进给速度,降低了表面粗糙度值。

本文设计的机床和刀具能在实际生产中满足拉杆环形槽的加工要求,相对于传统的普通数控车床单刀切削,具有高效率、经济、环保、降低劳动强度和安全生产等优势。从目前二板机上升的市场份额来看,合理的环形槽加工方式应用会更加广泛。

更多产品信息请关注铁艺大全网:www.tydq.net,转载请注明出处。