平板对接立焊技能包括三个步骤:

一,焊前清理。

二装配与定位焊。

三,焊接操作。

焊接前准备好钢丝刷,角向打磨机,扳手等工具,为了防止触电,飞溅,紫外线辐射,粉尘等伤害身体,焊接时要做好必要的防护工作,穿好焊工服,绝缘胶靴,戴好口罩,护目镜绝缘手套等,首先将准备好的试板进行清理,将板厚为10毫米的Q235试板放在打磨架上,用角向打磨机将坡口及坡口正反两侧各20毫米范围内的铁锈,油污,水分及其它污染物清除干净,见金属光泽并清楚毛刺,接下来将清理完成的试板进行装配和定位。

1,装配间隙起端3毫米末端4毫米进行定位焊,调节好定位焊的焊接电流,电弧电压,气体流量。电流为90-110a,电弧电压18-20V,气体流量10-15L/min,定位焊时从试板两端引弧,定位焊缝长度约为20毫米左右。

2,反变形,试板焊后由于焊缝的厚度方向的横向收缩不均匀,两块试板焊后会离开原来的位置,翘起一定的角度,因此焊前要预留反变形量,预留反变形量3度,可采用直径为4毫米的焊条才测试,然后将定位好的试板进行焊接,采用向上立焊由下往上三层三道焊。

1,安装试板,焊前先检查试板的装配间隙及反变性是否合适,把试板垂直固定好,间隙小的一端放在下面。

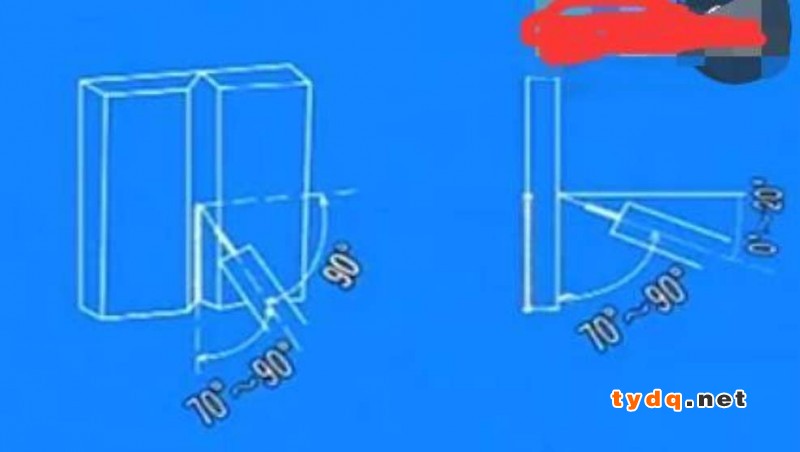

2,确定焊枪角度,焊枪角度要求如图所示

3,打底焊,调节打底焊电流90-110a,电流18-20V,气体流量12-15L/min,打底焊时注意以下事项,一,焊枪摆动方式调整好打底焊工艺昌输后在试板下端定位焊顶头上引弧,使电弧延焊缝中心做锯齿形横向摆动,当电弧超过定位焊缝形成熔孔时,转入正常焊接。

4,焊接过程中要特别注意熔池与熔孔的变化,不能让熔池太大。

5,若焊接过程中,电弧中断,先将需要接头的地方打磨成斜面,打磨时要特别注意不能磨掉坡口的下边缘,以免局部间隙太宽。

6,填充焊,调节填充焊的电流120-140a,电压19-21V,气体流量12-15L/min,调好工艺昌数后自下向上填充焊缝,需注意以下事项:

1,焊钳先清除打底焊道和坡口表面的飞溅和熔渣。

2,焊枪横向摆幅比打底时稍大,电弧在坡口两侧停留保证焊道两侧融合好。

3,填充焊道比表面低1.5-2毫米,不允许烧坏坡口的菱边。

4,焊道试板最上方收弧时,在电弧熄灭熔池完全凝固以后才能移开焊枪,以防收弧区因保护不良产生气孔。

5,盖面焊,调节盖面焊电流110-120a,电压19-21V,气体流量12-15L/min,

盖面焊时需要注意以下事项,

1,清理填充焊道及坡口上的飞溅及熔渣,

2,在试板下端引弧,自下向上焊接,摆幅较填充时大,当熔池两侧超过坡口边缘0.5-1.5时匀速锯齿向上升,

3,焊道顶端收弧待电弧熄灭熔池凝固后才能移开焊枪,以免局部产生气孔。

小结,CO2气体保护焊平板对立焊前的焊前清理工作,装配及定位焊的要求采用CO2气体保护焊进行平板对接立焊,采用向上焊由下向上三层三道焊。