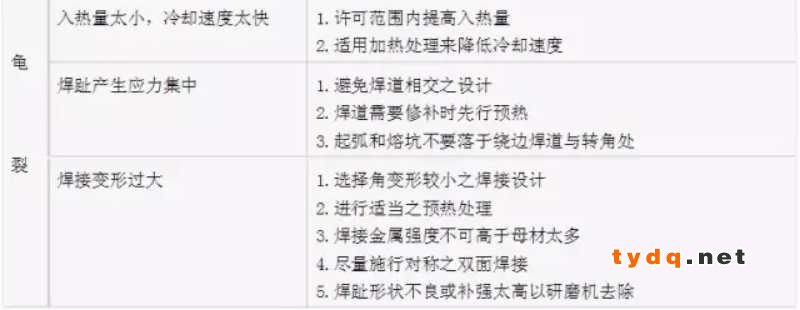

常见热裂纹发生原因与防止措施

适当的焊接设计

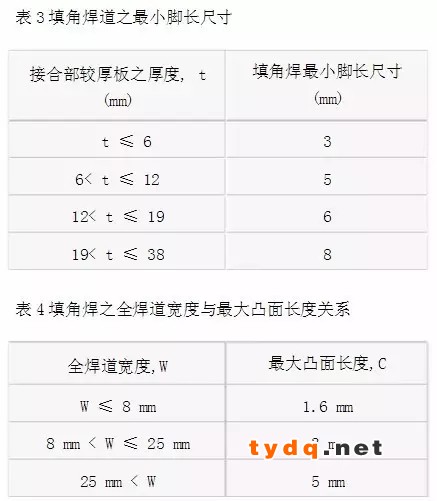

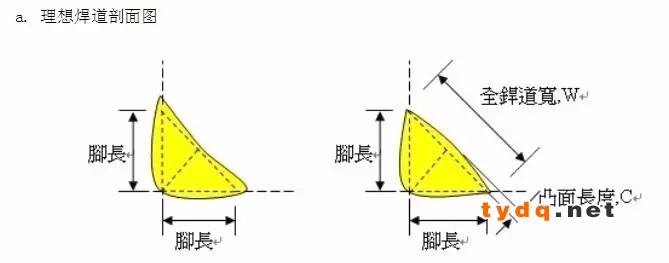

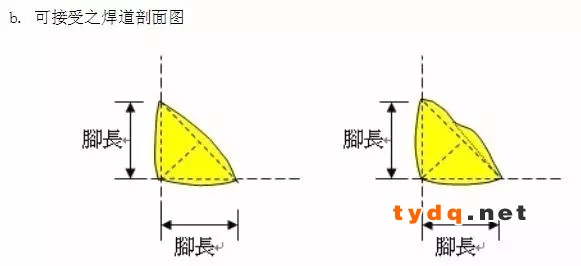

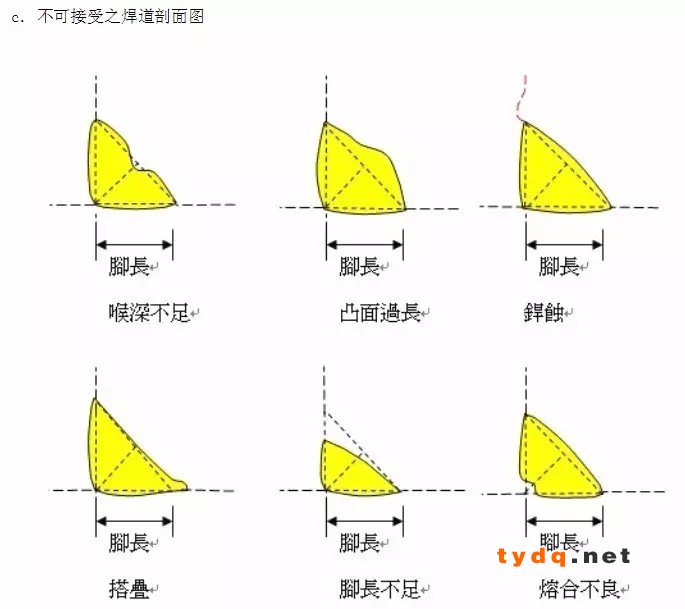

焊接设计应考虑母材之可焊性、焊材与母材之匹配、焊接效率、焊接方式、焊道尺寸、焊接变形及接合板挫屈等因素。举填角焊道为例来说明,根据美国焊接协会钢结构焊接法规(AWSD1.1)之规定,填角焊道分为三类,如图2所示,包括理想之焊道、可接受之焊道宽度以及不可接受之焊道,其中不正确的焊道尺寸包括填角焊道之喉深不足、凸面过长、焊蚀、搭迭、脚长不足与熔合不良。美国焊接协会钢结构焊接法规与我国钢构造建筑物钢结构设计技术规范也都规定填角焊道之最小尺寸如表4所示。

填角焊最小脚长尺寸是由接头之两部分中较厚板来决定,但不得大于较薄板之厚度。若超出则应有充分之预热,以确保焊接之质量。如经应力计算需要时,焊接尺寸可大于接合部之薄板厚度。表3提供各种板厚之填角焊最小脚长尺寸,表4显示填角焊之全焊道宽度与最大凸面长度之关系。

图2填角焊道解剖图

如何减少潜伏裂纹

在潜弧焊之平角焊道上出现纵向裂纹的原因为何?如何防止与避免?

潜弧焊接制程一般是应用于桥梁、厂房、大楼钢构、化工设备制造、货柜制造、造船等工业,也因为这些产业与人类的生命财产安全息息相关,因此,在这些应用上的焊接质量扮演相当重要的角色。

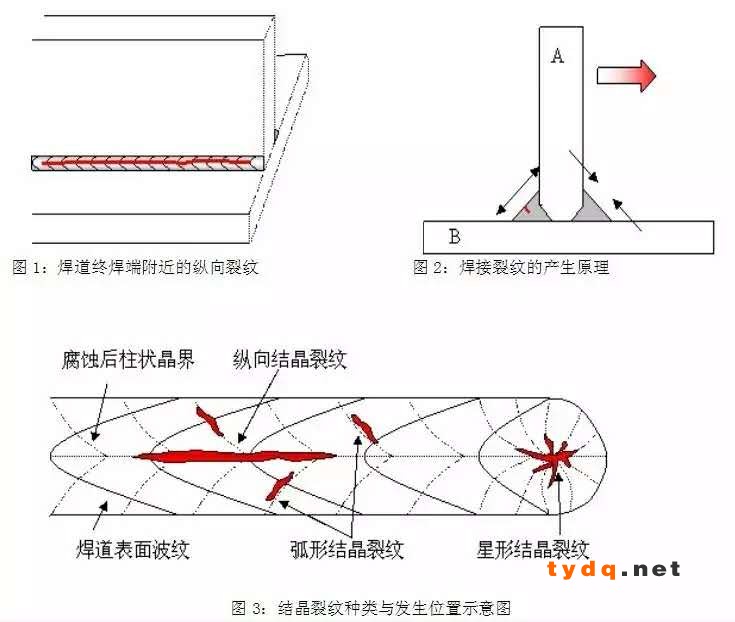

纵向裂纹之形成原因

采用潜弧焊技术焊接平角焊道时,若焊道金属表面发生纵向的长条形裂纹如图1所示。通常这种焊道表面的长条形裂纹是属于热裂纹中的结晶裂纹。这种焊接裂纹的发生原因可以用图2来说明,当左侧焊道逐渐冷却时,焊道与母材会存留部分的焊接热应力,使得A板会受焊道收缩影响而微微向左偏离中心线。但当右侧焊道完成后,焊道的凝固收缩热应力,加上右侧焊道的焊接热量连带产生左侧焊道的体积膨胀,此热应力现象将造成A板的向右拉回现象与增加左侧焊道热裂的发生机率。当左右两侧焊道开始逐渐冷却时,焊道的体积收缩效应也会使热裂的情况逐渐恶化。这种情形也曾出现在钢构件刚完成焊接时并无龟裂产生,却在逐渐冷却的过程中逐渐在其中一侧焊道上显现长条形的裂缝。

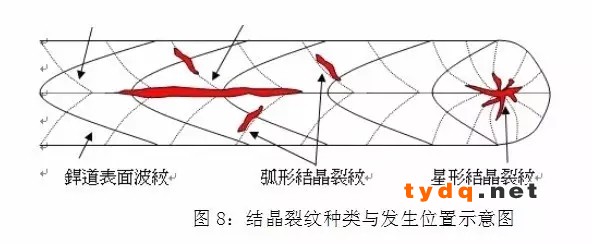

通常结晶裂纹比较容易发生在以不纯物较多的碳钢或低合金钢为母材的焊道中,结晶裂纹一般只产生在焊道表面,大多数呈纵向分布在焊缝中心在线,也有一些呈弧形分布在焊缝中心线之两侧,而且这些弧形裂纹与焊道波纹呈垂直分布,如图3所示。一般来说纵向裂纹较长、较深,而弧形裂纹较短、较浅。此外,弧坑裂纹也属于结晶裂纹,产生在焊道的收尾处弧坑中呈星状分布。

由结晶裂纹的型态、分布和裂纹走向可深入发现,无论是纵向裂纹或是弧形裂纹,它们都有一个共同的特性,就是裂纹在中都是沿一次结晶的晶界分布,特别是延柱状晶的晶界分布,焊道中心的纵向裂纹正好位于以焊道两侧生成的柱状晶的结合面上,焊道中心线两侧的弧形裂纹则位于平行生长的柱状晶界上。

因为焊道结晶时先结晶的部分会较纯,后结晶的部分含不纯物与合金成分较多。随柱状晶的的不断长大,不纯物与合金成份也不断被排挤的到焊道的中心或平行生长的柱状晶交界处。这种成分偏析的现象会使这些交界处富集了较多的不纯物或合金元素。当焊道凝固收缩时,造成了收缩拉应力,往往晶界间的共晶承受不了这种收缩应力,结果就在交界处形成了结晶裂纹。

避免结晶裂纹的焊接措施

要避免结晶裂纹的产生,首先必须考虑如何减少焊道中不纯物含量,以及如何以适当的施工方法来降低变形对焊道的影响。

降低焊道的不纯物含量

降低焊道中不纯物含量的方法包括母材与焊材两方面,在工程中由于母材材料不合格而产生的结晶裂纹的实例相当的多,例如某钢构厂的钢板的连接焊道表面多处都出现了结晶裂纹,经化验分析查明母材中的碳、硫与磷成分都远远超过规范标准值,导致焊道中的不纯物含量也相对提高,而造成结晶裂纹的发生。然而,透过选用不纯物相对较低、成分均匀且质量稳定的焊材,可大幅降低结晶裂纹发生的机率。

适当的施工方法

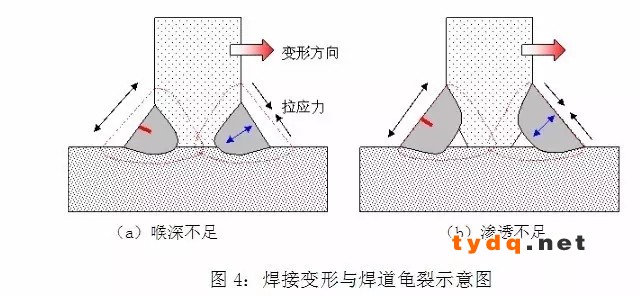

通常焊道的喉深不足或渗透不足也会增加纵向裂纹的发生机率。焊道通常扮演承受两端钢板的拉伸应力与压缩应力的关键角色。焊道的喉深若是不足或渗透程度不足,意味着能够承受应力的截面积(蓝色)缩小了,如图4所示,如同细线无法悬吊重物一般,相当容易发生断裂。就如同图2所示,只要右侧焊接凝固的收缩应力大过左侧焊道的承受力,左侧焊道就会立即出现龟裂现象。

一般来说,焊道的喉深非常容易由目视及量规来判断是否符合标准,然而,焊道的渗透程度就比较不易由目视来观察,必须透过非破坏检验技术来量测,或透过焊接条件试作与进行破坏性的金相试验来观察焊道熔深的渗透程度是否符合标准。

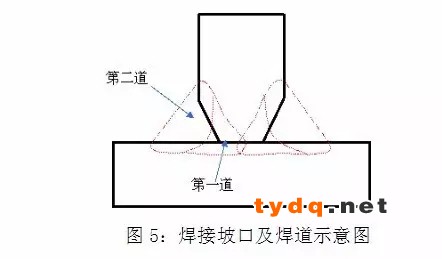

适当的施工方法必须考虑板厚、厚板的开槽、焊接条件与焊接方法。以厚板为例说明,一般钢板厚度超过17.5mm就必须开槽,如图5所示。焊接方法应采两道以上的焊接来施工,第一道应加大焊接电流或降低移行速度来达到充分渗透的目的,第二道焊接时再以适当的焊接条件来满足喉深与角长的要求。当潜弧焊之平角焊道有足够的熔深渗透与喉深,焊道自然具备足够的能力来承受焊接变形的影响。

在焊道终端部位时常出现龟裂?如何防止与避免?

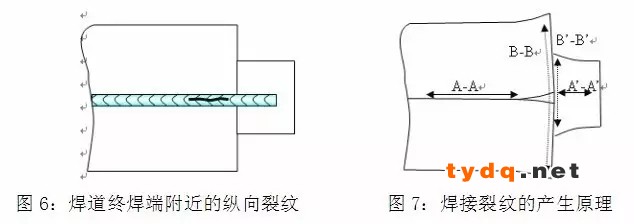

采用潜弧焊技术焊接长焊道时,常在终焊端附近的焊道金属内发生纵向裂纹如图6所示,通常这种裂纹是属于热裂纹中的结晶裂纹。这种焊接裂纹的产生原因可以用图7来说明,当焊接电弧接近焊道终端时,焊道受电弧热在A-A方向膨胀变形,同时在B-B方向发生张开变形,而终端之导焊板的拘束力虽会限制其变形,但导焊板在电弧热的作用下也会连带产生B’-B’方向的膨胀,因而使B-B方向的变形应力限制作用产生松弛,使得产生焊道终端部的结晶裂缝。

结晶裂纹通常容易产生在单相沃斯田铁钢、镍基合金、铝合金以及不纯物较多的碳钢与低合金钢中,结晶裂纹一般只产生在焊缝中,大多数呈纵向分布在焊缝中心在线,也有一些呈弧形分布在焊缝中心线之两侧,而且这些弧形裂纹与焊道波纹呈垂直分布如图8所示,一般来说纵向裂纹较长、较深,而弧形裂纹较短、较浅。此外,弧坑裂纹也属于结晶裂纹,产生在焊道的收尾处弧坑中呈星状分布。