M1432万能外圆磨床是一种应用范围较广的设备,它可以完成磨削公差等级为IT5~IT6工件的外圆和内孔的加工工序。磨床的主要部件是磨头,而磨头中的砂轮主轴及其支承部分将直接影响磨削件的加工精度和表面粗糙度,是磨头部件中的关键部分。

1.问题的提出

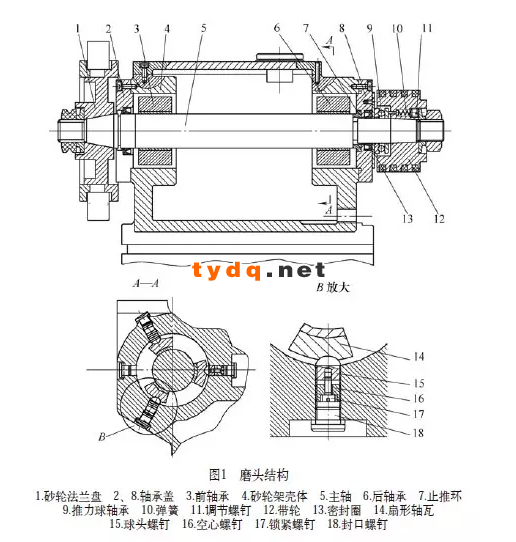

图1所示为磨头结构图,磨头主轴的前后径向支承均采用相同结构的“短三瓦”式的动压滑动轴承。每一个滑动轴承由三块扇形轴瓦组成。每块轴瓦都支承在球面支承螺钉的球面上。调节球面支承螺钉的位置,即可调整轴承的间隙(通常间隙为0.015~0.025mm)。轴承在其工作过程中将形成压力油膜呈现液体摩擦工作状态。动压型液体滑动轴承的油膜压力形成原理如图2所示。

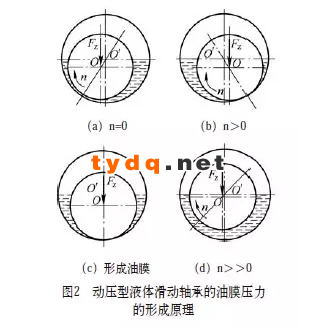

当主轴停止不转时, 由于主轴本身质量的缘故,轴与轴瓦金属表面直接接触并形成楔形缝隙。当主轴旋转后,轴把吸附在轴颈表面的油液,带到轴颈和轴瓦内表面之间的楔形缝隙中,楔缝由大变小, 使油液受到挤压,形成油膜压力(或称压力油楔)。当轴的转速越高,油液在楔形隙缝中被挤压的越紧,油膜压力也就越高,主轴中心越接近于轴承孔的中心。

短三瓦轴承是动压型液体滑动轴承。当砂轮主轴旋转后,三块轴瓦各自在其球面螺钉的球头上摆动到平衡位置,形成三个楔形缝隙,于是便形成三个压力油楔。由于砂轮的主轴转速较高,所以油楔的作用力很大,将主轴浮起在三块轴瓦之间。当砂轮主轴受到外界载荷而产生径向偏移时, 在偏移方向处油楔缝隙变小,油膜压力升高,而在相反方向的油楔缝隙增大,油膜压力减小,于是,便产生了一个使砂轮主轴恢复到原中心位置的趋势。因此,这种短三瓦双向自定位的多油楔滑动轴承的回转精度和刚度, 比普通的单油楔滑动轴承高。

2.改造的原因

从动压轴承的工作原理可以看出, 轴承必须在一定的转速条件下, 才能形成液体摩擦(压力油膜)。当主轴处于起动和停止位置瞬间时,不能产生油膜润滑, 主轴与轴承金属表面将直接接触形成干摩擦, 造成支承部分的磨损。M1432磨床是20世纪七八十年代的产品,使用时间较长,将造成磨床主轴轴承磨损严重,主轴与轴承之间的间隙增大, 主轴的径向跳动超差,轴颈与轴承表面粗糙度值加大,其表面形状也将发生变化,使其失去原有的精度。虽然可以采取刮研、调整间隙、镀铬、超精磨或研磨主轴颈及刮研箱体孔等措施。但是费工费时,同样的故障还会经常发生。每一次砂轮主轴部件修复,磨床的精度都有不同程度的损害。此外,为了保证砂轮主轴运转平稳,每次修复后都必须将装在主轴上的零件经过仔细平衡(特别是砂轮),然后才能将它们装到主轴上,砂轮主轴的调整过程是比较繁琐的。而对于那些由于温升过高造成铅熔化析出,使轴瓦表面变黑且有许多微孔的轴瓦以及轴瓦表面不是因为摩擦产生的非细丝状磨痕等缺陷的零部件,必须进行更换处理。特别是动压轴承起动力矩大,主轴轴心将随着外负载和转速等工作条件变化而变化,其旋转精度和稳定性有一定的限制,满足不了当今随着产品精度要求提高和效率提高的生产需求。

3.方案的确定

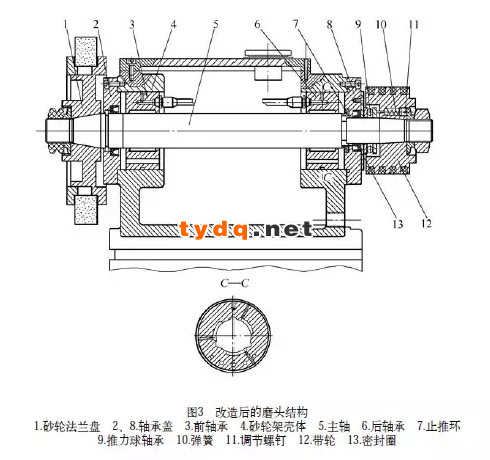

针对M1432磨床中的磨头主轴部分所存在的问题,决定对原主轴支承系统进行改造。应用中航设备研制厂生产的WMB型动静压混合滑动轴承、配套外磨组件和供油装置,取代原支承系统中的动压短三瓦轴承结构。改造后的磨头结构如图3所示。

WMB型动静压混合滑动轴承既综合了液体动压轴承和液体静压轴承的优点,又克服了各自缺点的一种新型滑动轴承。它采用孔式供油和不等宽阶梯封油边的浅腔结构,将动压轴承和静压轴承工作原理进行叠加,把液体静压轴承的深油腔设计成只是轴承半径间隙的1~2倍的浅腔,通过高压油后,利用浅腔节流器的原理,使压力油进入油腔中产生足够大的静压承载力,将主轴悬浮在高压油膜中间,从而起动力矩小、无机械磨损,克服了液体动压轴承起动和停止时出现的干磨擦造成轴与轴承磨损的现象,提高了主轴的使用寿命及精度保持性;主轴转动后,浅腔与封油面间又构成了阶梯形楔形结构,在静压承载力的基础上又叠加了动压承载力,在主轴旋转后油腔压力表压力可达196~245N/cm2,承载能力和刚度比主轴旋转前的压力提高4倍以上。由于WMB型动静压混合滑动轴承使其主轴始终处于悬浮状态下工作,因而具有很高的旋转精度和运转平稳性。而轴承的节流器是由主轴和轴承表面构成,主轴是转动的,从而克服了节流器易堵塞的缺点。

4.方案实施

(1)主轴箱体轴承座孔的研磨。检测箱体轴承座孔, 配磨研磨心棒。对主轴箱体上的二轴承座孔进行研磨。研磨心棒在研磨时应与箱体垂直, 以免心棒的质量影响了孔的圆柱度, 精研后使其同轴度和圆度不大于0.003mm,表面粗糙度值Ra=0.4μm。

(2)配磨轴承。测量轴承内孔,配磨1:10 000长250~300mm的锥度心轴,心轴的中心孔要研磨好。然后配磨轴承外径,使轴承座孔与轴承外圆之间的间隙在0.005~0.008mm,用手把轴承推入到箱体座孔中1/2以上长度,但不要超过3/4为宜。

(3)研磨轴承内孔。两轴承装入箱体后,再用心轴研磨两轴承内孔, 使其同轴度和圆度不大于0.003mm,研磨量不超过0.01mm。研磨完轴承内孔后,要用95%煤油和5%的主轴油混合液进行清洗。

(4)主轴修配。若主轴有研伤、划痕及圆度误差等轻度缺陷时,对其进行抛光研磨处理(若研伤严重或有裂纹,应更换主轴):①修磨主轴两端中心孔,检验其锥面跳动,跳动值应小于0.005mm。②以轴承内孔为基准配磨主轴,使其间隙处于0.025~0.03mm,两轴颈圆度、同轴度和圆柱度均不得大于0.003mm,Ra=0.16μm。

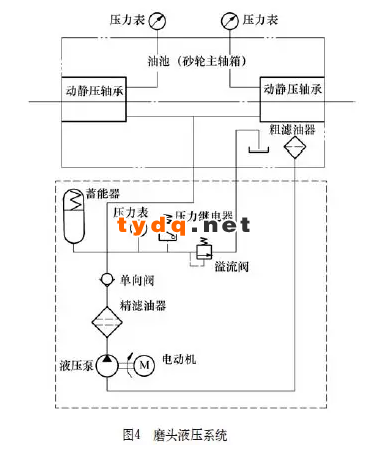

(5)配置液压系统(见图4)。利用原主轴箱体内腔作为动静压混合滑动轴承液压系统的油池,采用轴承与供油集成体配套使用的方式。油池中的油液经过两次粗、精滤油器的过滤进入两个轴承油腔内,并形成压力油膜。将主轴与轴承隔开。液压系统中的压力继电器的作用是使得主轴电动机在液压系统未达到规定压力时,不能起动运行。

(6)装配前的清洗。按供油装置说明书的要求进行清洗,主轴轴承装配前对所有的管接头、零件用煤油清洗干净,装好供油装置后,加入95%煤油和5%机油,开泵冲洗20min左右,随后接通轴承进油接头,开泵冲洗1h。装入主轴后重新加入主轴油。

(7)主轴运行调试。接通主轴油池, 调整供油压力在1 . 2 ~1.4MPa,此时轴承油腔的静压力在0.7MPa左右,主轴应能随油液的循环而产生轻快的自转,自转1h后无异常,再装上皮带起动砂轮电动机,油腔的压力应为静压力的2~3倍,再运行2.5h左右,观察轴承压力应在允许范围内即为正常。

5.结语

经过改造后的主轴轴承系统,运行状况良好,主轴在工作的过程中,几乎没有磨损,机床的精度保持性良好,工件的加工精度提高2~3倍,承载能力大幅度提高,可加大磨削深度,提高功效3倍左右,可以适应目前新产品对于加工精度和质量的需求,设备的维修方便,由于主轴与轴瓦不易磨损,使得磨床的使用寿命也得以提升。

更多产品信息请关注铁艺大全网:www.tydq.net,转载请注明出处。